合作客戶案例:汽車廠廢氣處理設備5年運維服務全記錄

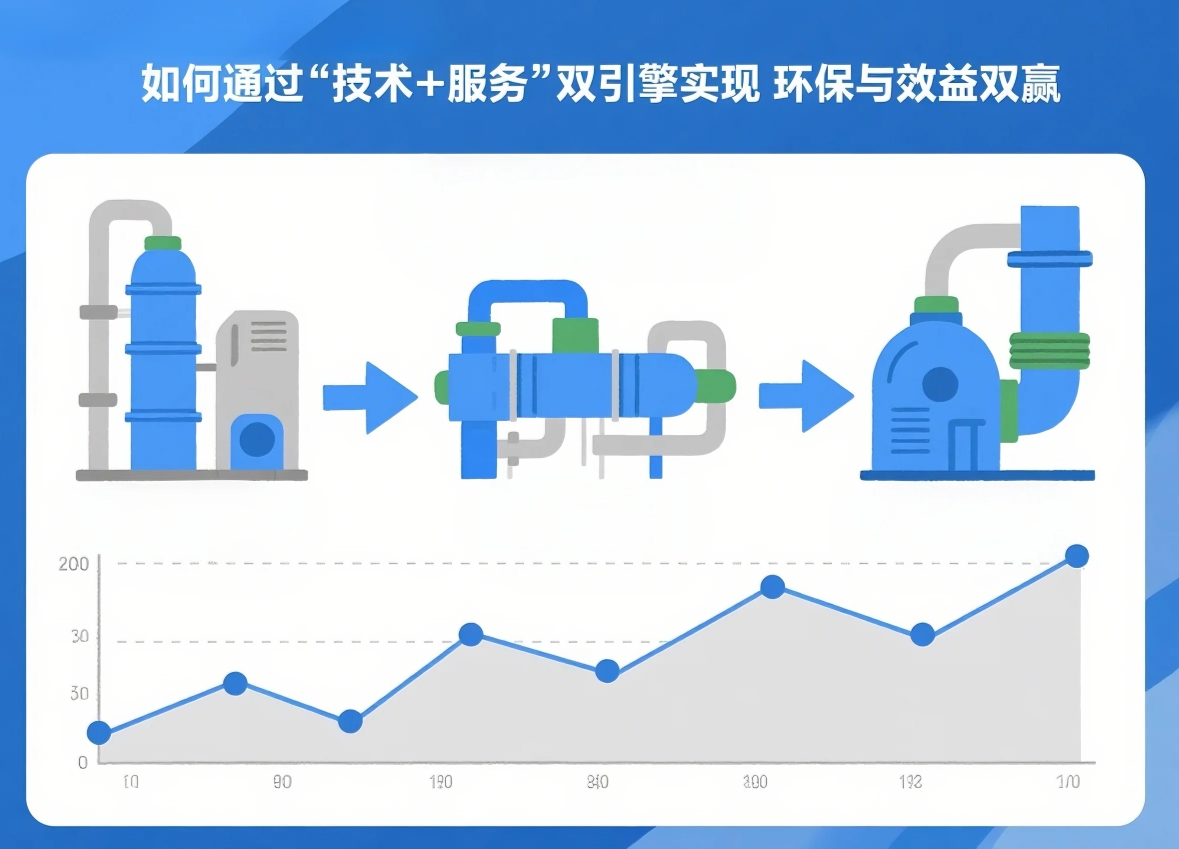

某國際知名汽車制造企業與超日環保達成深度合作,通過定制化廢氣處理設備及五年運維服務,實現涂裝車間VOCs排放濃度穩定低于30mg/m³,運維成本下降45%,設備故障率趨近于零。本文復盤廢氣治理全流程,揭秘如何通過"技術+服務"雙引擎實現環保與效益雙贏。

2018年3月,當超日環保技術團隊首次走進客戶占地32萬平方米的現代化工廠時,撲面而來的不僅是汽車涂裝線特有的化學氣味,更是一份沉甸甸的環保責任——這家年產50萬輛整車的企業,其涂裝車間VOCs日排放量高達1.2噸,相當于每天向大氣釋放3000臺家用轎車尾氣的污染當量。

技術攻堅:破解高濃度廢氣治理難題 針對涂裝車間噴漆房、烘干室等12個重點排放源,我們創新采用"三級凈化+智慧運維"解決方案:

1. 預處理系統:自主研發的干式過濾裝置,通過三級梯度過濾將漆霧捕集效率提升至99.8%,相比傳統水簾處理技術能耗降低37%

2. 核心凈化單元:配置RCO催化燃燒裝置,在280-350℃低溫區間實現VOCs分解效率98.5%,較常規設備運行溫度降低100℃

3. 智能監控平臺:部署132個物聯網傳感器,實時監測溫度、壓差、氣體濃度等18項關鍵參數,數據自動上傳云端分析 項目實施階段,工程師團隊耗時72天完成設備改造,期間克服車間層高限制、既有管道布局復雜等難題,創新采用模塊化吊裝技術,實現生產零中斷改造。

運維服務:從被動響應到主動預防 簽訂五年運維協議后,我們建立起"三級響應+三級預防"服務體系;

日常維保:每周2次設備巡檢,每季度深度保養,累計完成512次預防性維護 ;

數據分析:基于3.6億條運行數據,建立設備健康評估模型,提前14天預警潛在故障 ;

應急保障:配置專屬配件庫,儲備價值80萬元關鍵部件,確保2小時內到場處置 2020年冬季極寒天氣期間,監控系統提前預警RCO換熱器效能下降趨勢,工程師在-15℃環境下連續作業36小時完成熱交換模塊更換,避免產線停工損失。

看得見的環保效益 經過1825天持續優化,項目交出亮眼成績單:

1. 排放數據:非甲烷總烴排放濃度從改造前112mg/m³降至18mg/m³,優于國家標準40%

2. 運行成本:通過余熱回收系統和智能控溫策略,天然氣消耗量同比下降52%

3. 設備效能:催化劑使用壽命延長至26000小時,較行業平均水平提升73% "選擇長期合作伙伴,我們看中的不僅是技術實力。"客戶環境管理部負責人在項目總結會上表示,"五年間設備可用率始終保持在99.6%以上,這種穩定性讓我們能專注主業發展。"

行業啟示錄 在環保監管趨嚴、碳交易市場成型的背景下,這套經過驗證的廢氣治理模式正在被更多制造企業借鑒。通過設備全生命周期管理,我們幫助3家同類企業在近兩年實現:運維人力成本節省51%,設備綜合效率(OEE)提升22%,碳減排量年均增加15%。

隨著《"十四五"節能減排綜合工作方案》實施,超日環保將持續升級智能運維系統,將設備預測性維護精度提升至98%,助力更多企業以更低成本達成更嚴格的環保目標。當藍天保衛戰進入攻堅階段,我們正用技術創新重新定義廢氣治理的價值維度——環保投入不是成本項,而是通向綠色競爭力的必經之路。

緊急報價

緊急報價 超日公眾號

超日公眾號